Einige inspirierende Anwendungen

Künstliche Intelligenz (KI) in Produktionsumgebungen

Seit der ersten industriellen Revolution und der Einführung von Dampfmaschinen haben zahlreiche Innovationen die Fertigungsindustrie geprägt. Pioniere wie Adam Smith haben durch ihr Denken und ihre Erfindungen den Produktionsprozess optimiert. Der Schwerpunkt lag dabei stets auf höherer Produktivität und verbesserter Kosteneffizienz. Bis weit ins 20. Jahrhundert hinein basierten diese Verbesserungen hauptsächlich auf (elektro-)mechanischen und physikalischen Verfahren. In den letzten Jahren wurden die größten Fortschritte durch die Nutzung von Daten und Informationen zur effektiveren Steuerung der Produktion erzielt.

Der nächste Sprung in der Effizienzsteigerung erfordert mehr Kontrolle über die Daten

Die Welle der Digitalisierung ist in verschiedenen Industriesektoren bereits im Gange. Neben den Vorteilen, wie z.B. einer besseren Kontrolle und einem besseren Einblick in die Prozesse, wächst eine große Herausforderung: die Menge der erzeugten Daten. Die Datenmengen explodieren, angetrieben durch die Beschleunigung, mit der neue Rechenleistung verfügbar wurde, und die hohe Innovationsgeschwindigkeit bei digitalen Produktionsanwendungen. Ein menschliches Eingreifen bei der Verarbeitung dieser Informationsströme ist praktisch unmöglich geworden. Nicht einmal die besten Berichtssysteme ermöglichen es den Menschen, die richtigen Zusammenhänge in diesen Daten zu entdecken. Ein hohes Maß an automatischer Datenverarbeitung ist erforderlich.

Wie bereits erwähnt, ist die Prozessoptimierung nicht neu. Bereits Mitte des 20. Jahrhunderts wurde unter der Führung der ostasiatischen Industrien die statistische Modellierung auf verschiedene Variablen im Produktionsprozess angewandt. Dies geschah mit klassischen mathematischen Techniken und erforderte eine enorme Menge an fehleranfälliger manueller Arbeit, was bedeutete, dass es nur von den größten Unternehmen angewendet werden konnte. Heute ist der Informationsfluss so groß, dass statistische Analysen, wie sie damals verwendet wurden, nicht mehr kosteneffizient durchgeführt werden können.

Die Lösung?

Die jüngsten Entwicklungen auf dem Gebiet der AI und maschinelles Lernen ermöglichen es, diese Informationsflut automatisch zu analysieren und für die Optimierung der täglichen Abläufe zu nutzen. Führende Unternehmen der Branche wenden diese Techniken bereits in verschiedenen Pilotprojekten an, und der Wettlauf um den Einsatz in großem Maßstab hat begonnen. Hier sind einige praktische Beispiele.

Wie wird KI in der Realität eingesetzt?

Anomalieerkennung

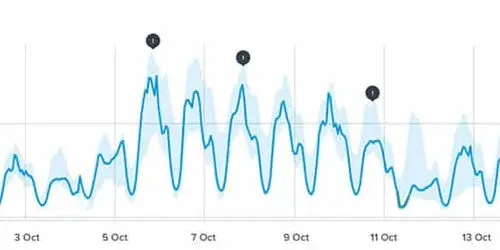

Die Erkennung von Ausnahmen, Ausreißern oder Anomalien ist ein entscheidender Bestandteil jedes Qualitätssicherungsprozesses. Wie in vielen anderen Fällen wurden bereits im 20. Jahrhundert statische Techniken verwendet, um die Anzahl der Abweichungen in einem Prozess zu bestimmen. Anhand von Stichproben wurde ein akzeptabler Abweichungsprozentsatz ermittelt, anhand dessen die Qualität der gesamten Einheit bewertet wurde. Dieser Prozess ist nicht nur zeitaufwendig, sondern auch sehr fehleranfällig. Es wird immer davon ausgegangen, dass die Bedingungen in der Stichprobe in einem größeren Maßstab repräsentativ sind, was sich in der Realität oft als nicht zutreffend erweist. Schließlich unterliegt der Produktionsprozess selbst zahlreichen anderen Prozessen in den Bereichen Personalwesen, Lieferkette und IT, die sich ständig ändern.

Abgesehen davon, dass es in der Praxis nicht möglich ist, all diese Daten kontinuierlich zu überwachen, sind die verwendeten statistischen Modellierungsverfahren nicht leistungsfähig genug, um alle Nuancen in den Daten zu entdecken. Diese mathematischen Methoden konzentrieren sich hauptsächlich darauf, die großen Zusammenhänge zu finden und berücksichtigen nicht die zugrunde liegenden Details, auch "Rauschen" genannt, in den Daten. Da es genau dieses "Rauschen" ist, das zu unerwarteten Abweichungen führt, kann Künstliche Intelligenz Abweichungen oder Defekte viel genauer vorhersagen.

Prädiktive Wartung

Die genaue Vorhersage von Maschinenausfällen ist entscheidend, um Opportunitätskosten und entgangene Einnahmen zu reduzieren. Darüber hinaus ist eine effiziente Wartungspolitik mit gezielten proaktiven Wartungsmaßnahmen auch billiger als die Planung von "Brute-Force"-Wartungsarbeiten, ohne den tatsächlichen Bedarf an Wartung zu kennen.

Um einen effektiven und schlanken Wartungsprozess zu implementieren, müssen große Mengen an Echtzeitdaten verarbeitet werden, ein typisches Beispiel für Big Data. Besonders wenn mehrere Unterorganisationen in einer intelligenten Fabrik mit einem großen vernetzten System verbunden sind, kann die Datenmenge sehr schnell ansteigen. Nicht nur die Geschwindigkeit, mit der Daten gesammelt werden, stellt die Unternehmen vor praktische Herausforderungen, sondern auch der Speicherbedarf und die effiziente Verarbeitung der Daten.

Daher ist die Anwendung von neuronalen Netzen und ähnlichen Techniken von entscheidender Bedeutung. Herkömmliche Ansätze zur vorausschauenden Wartung sind auf domänenspezifisches Fachwissen angewiesen, während neuronale Netze und verwandte KI-Algorithmen wie RNN und LSTM mit ausreichenden Trainingsdaten die notwendigen Beziehungen und Erkenntnisse selbst domänenübergreifend ableiten können.

Diese Techniken werden laut KPMG die Innovation im Bereich der vorausschauenden Wartung vorantreiben und zu einer Steigerung der Effektivität um 36% führen.

Optimierung des Verbrauchs von Energie und Rohstoffen

Strom, Wasser und andere verbrauchbare Rohstoffe sind wesentliche Bestandteile der gesamten Produktionskosten. Mit zunehmender Größe der Anlagen und der Interaktion zwischen den Maschinen wird die Dynamik, mit der die Rohstoffe verbraucht werden, unüberschaubar komplex. Menschliche Analysen mittels fortgeschrittener mathematischer Techniken sind aufgrund der sehr großen Anzahl von Parametern, die diese zugrunde liegende Dynamik antreiben, nicht anwendbar und müssen durch Techniken der künstlichen Intelligenz, wie z.B. die Auswirkungsanalyse, unterstützt werden. Mit dem gestiegenen Bewusstsein, dass wir mit den endlichen Ressourcen unseres Planeten sorgsam umgehen müssen, kann Künstliche Intelligenz auch auf gesellschaftlicher Ebene eine wichtige Rolle bei der Erreichung eines nachhaltigen Verbrauchs von Rohstoffen spielen.

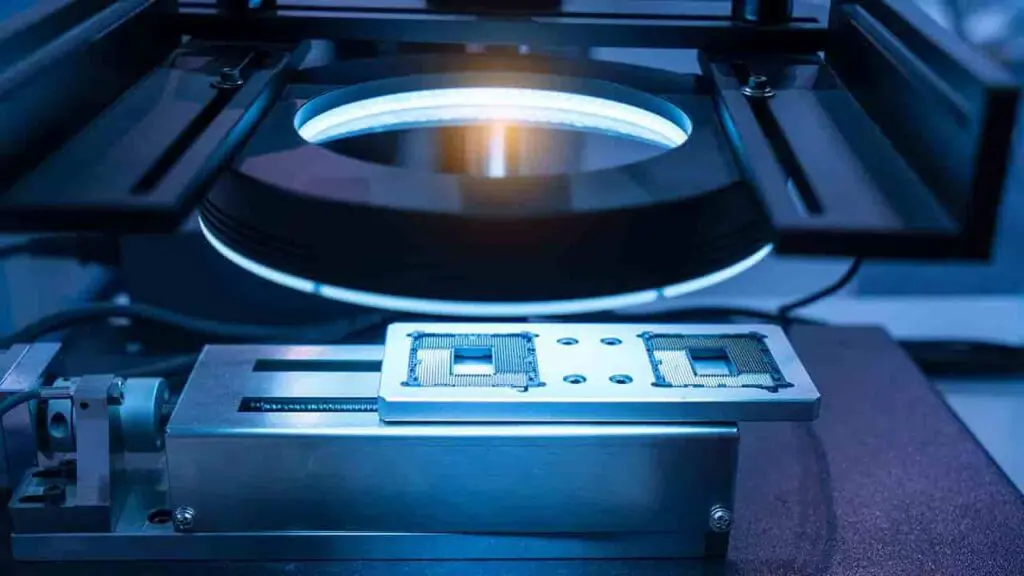

Qualitätskontrolle durch maschinelles Lernen

Maschinelles Lernen kann die Zuverlässigkeit eines Fließbandes erheblich verbessern. Laut Forbes können KI-gesteuerte Prozesse die Qualität des Endprodukts um 35% erhöhen bzw. die Fehlerquote um diesen Wert senken.

Bis vor kurzem war es nur mit erheblichen Investitionen in Computer-Vision-Systeme möglich, solche Ergebnisse zu erzielen. Aufgrund der Demokratisierungswelle der KI, an der auch Trendskout beteiligt ist, kann eine breitere Palette von Techniken der Künstlichen Intelligenz eingesetzt werden, zusätzlich zu Computer Visionwie z.B. Prozessvisualisierung und groß angelegte Ereignisverarbeitung, und Vorhersage. Der Mehrwert wird also nicht mehr durch ein einzelnes System erzielt, sondern durch den Einsatz von Techniken der Künstlichen Intelligenz in ihrer Gesamtheit.

Klassische Computer Vision Systeme sind auf ein bestimmtes Problem spezialisiert und können nicht für andere Prozesse verwendet werden. Neue Techniken wie Machine Learning und Deep Learning sind in der Lage, selbst neue Zusammenhänge zu erlernen, z.B. visuelle Veränderungen, so dass sie schneller und in größerem Umfang eingesetzt werden können. Schließlich können KI-Modelle endlos neu trainiert werden und sind viel besser skalierbar, ohne dass eine manuelle Neuprogrammierung erforderlich ist, wie es bei klassischen Computer Vision Systemen der Fall ist.

Zusammenfassung

Die Steigerung der Produktivität unserer Industrie ist kein neues Ziel. Seit Jahrzehnten werden auch durch die Digitalisierung große Effizienzgewinne erzielt. In der digitalisierten Produktionsumgebung hat der Einsatz von Datenanalysen dramatisch zugenommen. Wenn wir unserem Anspruch, uns ständig zu verbessern, gerecht werden wollen, müssen wir uns neuen Technologien wie Big Data, künstlicher Intelligenz, maschinellem Lernen und Deep Learning zuwenden, um die von diesen Technologien generierten Daten in verwertbare Informationen und Erkenntnisse umzuwandeln.

Auf diese Weise erreichen wir das Ziel von Industrie 4.0: einen hypervernetzten und autonomen Produktionsapparat, in dem Sensoren, Maschinen und Software zusammenarbeiten, um Ausfallzeiten zu reduzieren, die Produktivität zu steigern und Ressourcen verantwortungsvoll zu nutzen.